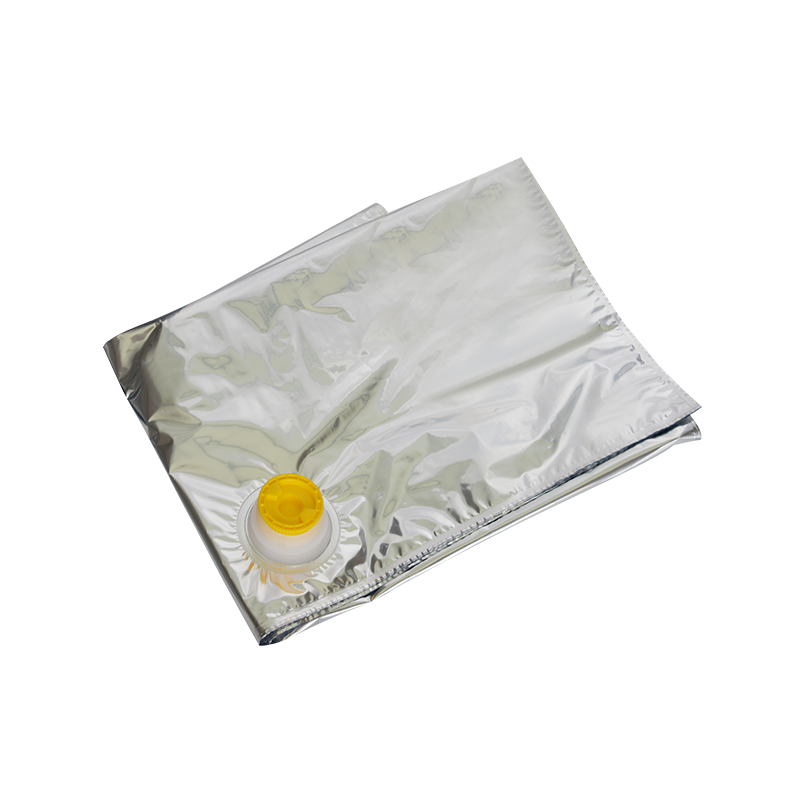

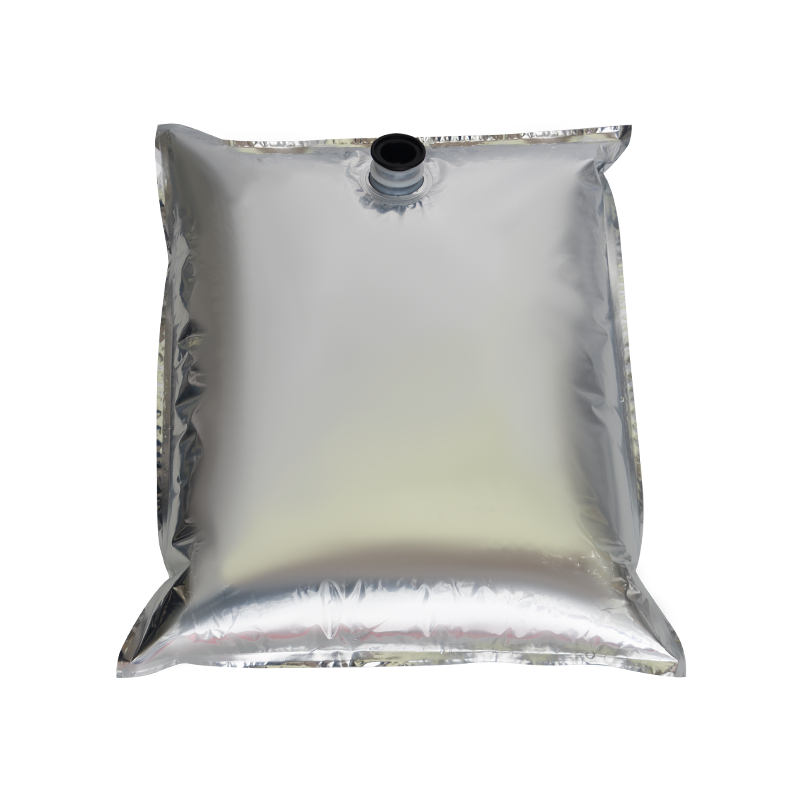

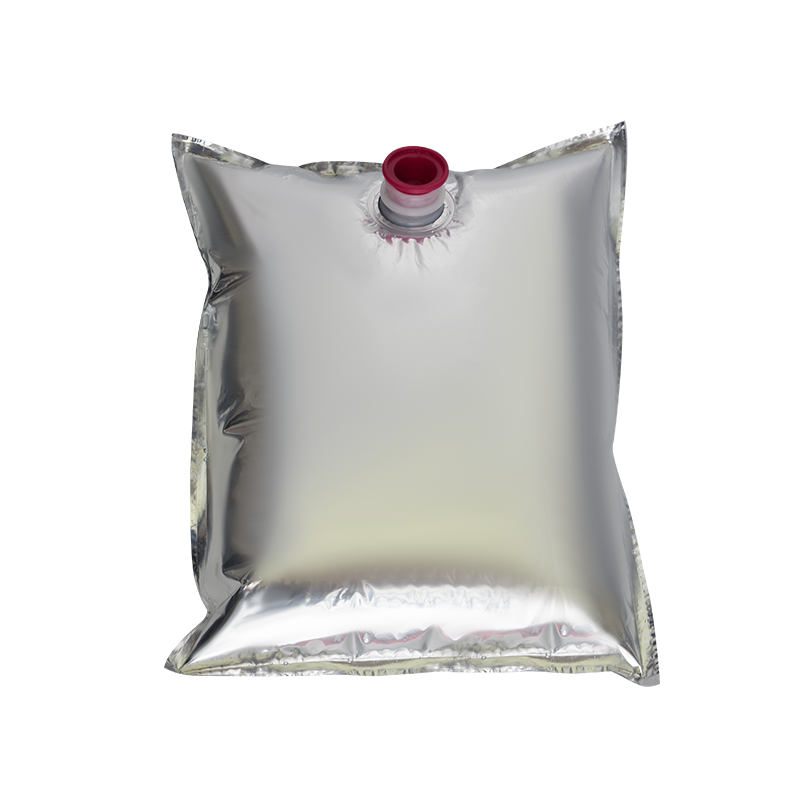

En el envasado de líquidos moderno, el envasado Bag-in-Box (BIB) se ha adoptado ampliamente en industrias como la de alimentos y bebidas, productos químicos de uso diario y productos farmacéuticos debido a su diseño liviano, respetuoso con el medio ambiente y que ahorra espacio. Dentro de todo el sistema de embalaje BIB, el Válvula de líquido Bag In Box , como componente crítico que conecta el interior del paquete con el acceso externo, determina directamente la seguridad del almacenamiento, la facilidad de uso y la estabilidad de la vida útil de los productos líquidos, lo que lo convierte en un indicador clave de la calidad del embalaje BIB.

I. Funciones principales y valor industrial de la válvula para líquidos Bag-in-Box

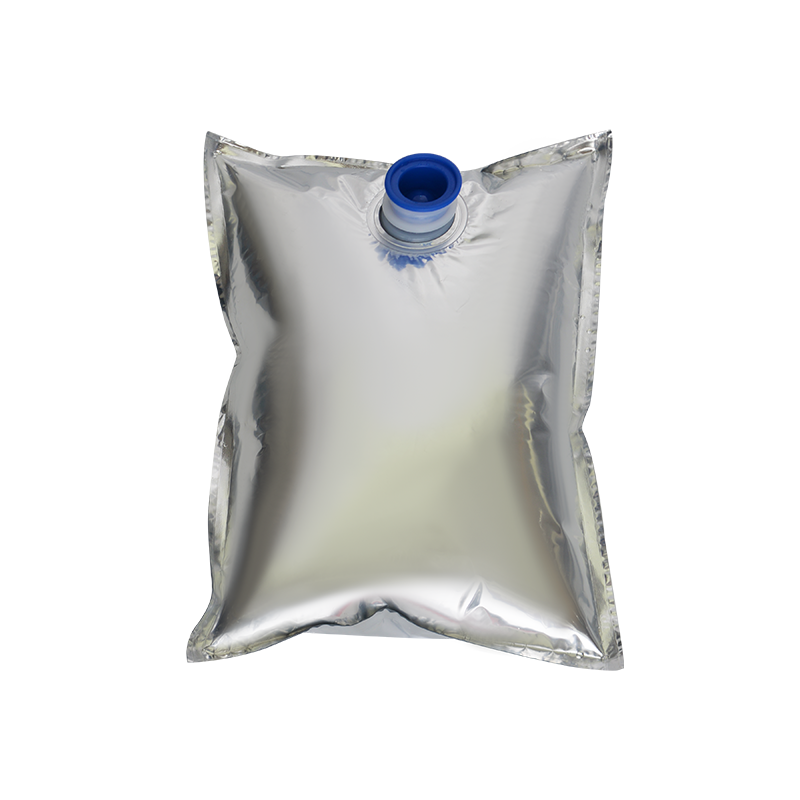

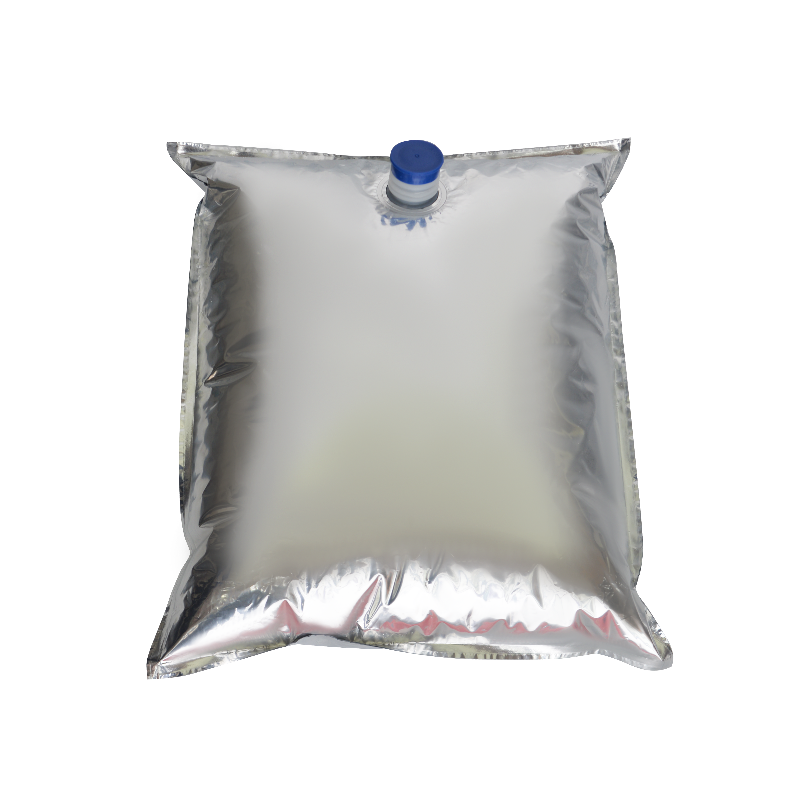

La válvula de líquido BIB es más que un simple canal de fluido; es un componente funcional que integra protección de sellado, control de flujo preciso y resistencia a la contaminación. Desde una perspectiva funcional, su función principal es garantizar la estanqueidad de los líquidos durante el almacenamiento y transporte. Ya sea reteniendo dióxido de carbono en bebidas carbonatadas o evitando fugas en salsas de alta viscosidad, el rendimiento de sellado de la válvula está directamente relacionado con si la calidad del producto cumple con los estándares. Durante el proceso de dispensación, las válvulas deben proporcionar control de flujo según demanda, evitando salpicaduras y desperdicios durante el vertido y al mismo tiempo adaptándose a los requisitos de flujo en diferentes escenarios. Por ejemplo, tanto el llenado a granel en la industria de la restauración como la dispensación a pequeña escala en el hogar requieren una regulación de flujo estable.

Desde una perspectiva de la industria, la válvula para líquidos Bag-in-Box de alta calidad puede mejorar significativamente la competitividad del mercado de los envases Bag-in-box. Para las empresas de alimentos y bebidas, la resistencia a la corrosión y al envejecimiento de la válvula puede extender la vida útil del producto y reducir las pérdidas causadas por problemas de empaque. Para las industrias química y farmacéutica diaria, el diseño higiénico de la válvula evita que los líquidos entren en contacto con contaminantes externos durante el proceso de dispensación, cumpliendo con los estrictos estándares de higiene de la industria. A medida que los consumidores exigen envases más convenientes, el diseño de válvulas fáciles de abrir y cerrar se ha convertido en un factor crucial que influye en la experiencia del usuario y la reputación de la marca.

II. Parámetros técnicos clave y consideraciones de diseño de la válvula para líquidos Bag-in-Box

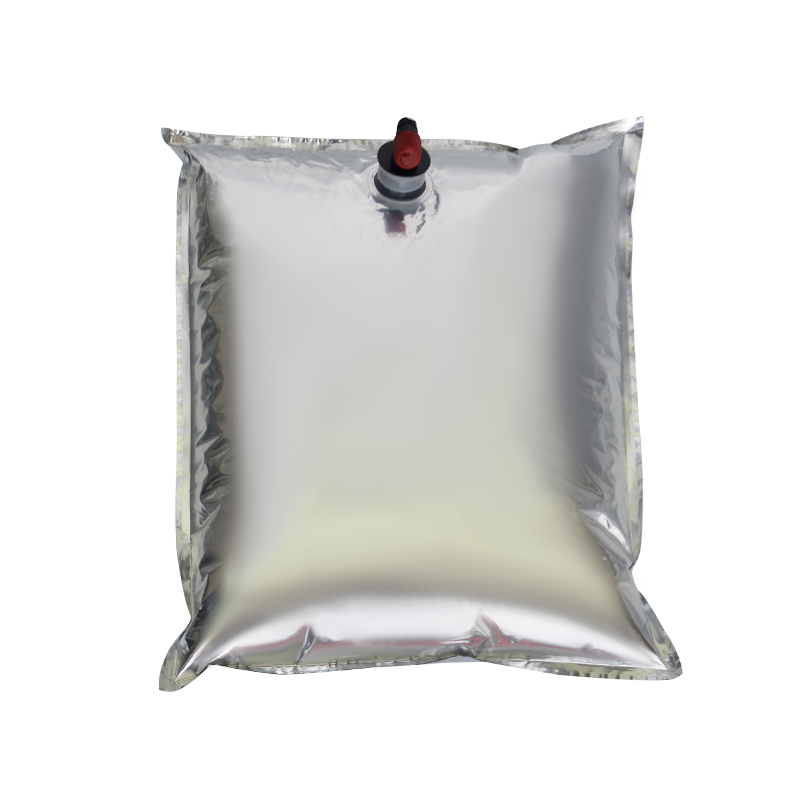

Al evaluar el rendimiento de una válvula para líquidos Bag-in-Box, varios parámetros técnicos clave requieren atención especial. La presión de sellado es un indicador clave de rendimiento. Las válvulas de alta calidad deben mantener un sellado completo dentro de un cierto rango de presión para evitar fugas causadas por golpes de transporte o fluctuaciones de temperatura ambiente. Además, la resistencia al fluido de la válvula debe mantenerse dentro de un rango razonable para garantizar un acceso fluido y sin obstáculos al líquido. Especialmente para líquidos de alta viscosidad (como jarabes y lubricantes), el diseño de los conductos internos de la válvula debe considerar completamente la dinámica de fluidos para minimizar la resistencia al flujo.

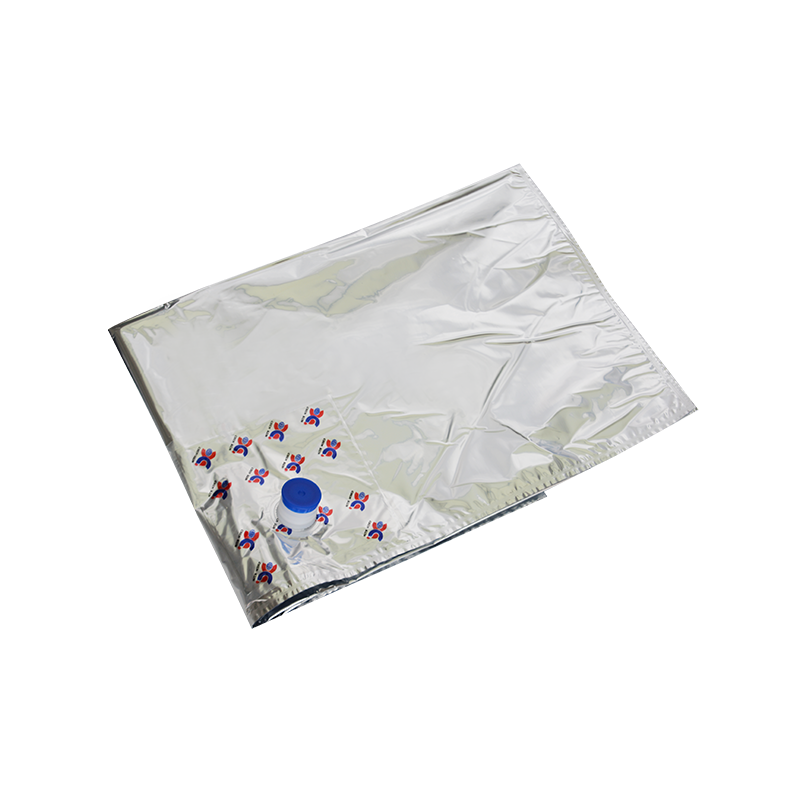

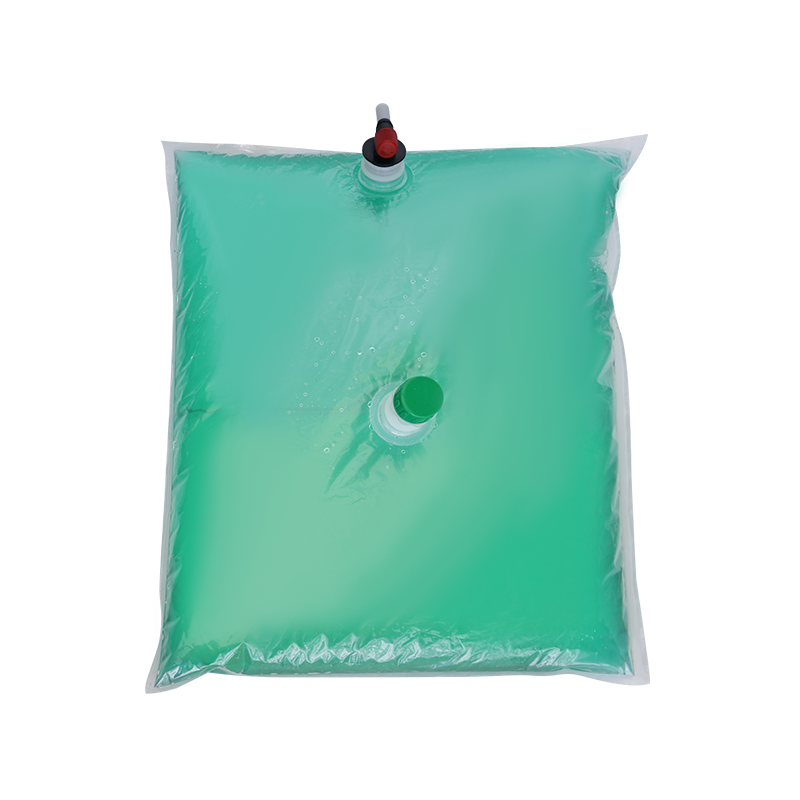

En términos de diseño, la válvula para líquidos Bag-in-Box debe equilibrar la practicidad y la adaptabilidad. Las aplicaciones de calidad alimentaria suelen utilizar materiales como polietileno (PE) y polipropileno (PP) que cumplen con los estándares de seguridad en contacto con alimentos. Algunas aplicaciones de alta gama también incorporan sellos de silicona para mejorar el rendimiento del sellado. Para líquidos químicos o corrosivos, se utilizan plásticos de ingeniería más resistentes a la corrosión. En términos de diseño estructural, las válvulas convencionales actuales a menudo utilizan mecanismos de "empujar para abrir" o "girar para abrir" para facilitar su operación. Algunas válvulas también cuentan con pestillos a prueba de fugas para garantizar un sellado hermético cuando no están en uso, evitando fugas debido a un mal funcionamiento.

La conexión entre la válvula y el bag-in-box también requiere estabilidad. Los métodos de conexión comunes incluyen sellos térmicos y conexiones de ajuste a presión. Los termosellados logran un ajuste perfecto entre la válvula y la bolsa, proporcionando un sellado superior. Las conexiones a presión facilitan el reemplazo y el mantenimiento de las válvulas, lo que las hace adecuadas para aplicaciones que requieren un uso frecuente. Independientemente del método de conexión utilizado, las uniones deben ser robustas para evitar desprendimientos o fugas durante el uso.

III. Tendencias de aplicaciones industriales y recomendaciones de selección para válvulas para líquidos Bag-in-Box

Con la continua expansión del mercado de envasado bag-in-box, los escenarios de aplicación de las válvulas para líquidos bag-in-box también se están volviendo cada vez más especializados, lo que demuestra una tendencia hacia la especialización y la multifuncionalidad. En la industria de alimentos y bebidas, las válvulas para bebidas carbonatadas requieren un mayor rendimiento de sellado resistente a la presión para evitar la pérdida de dióxido de carbono que afecta el sabor. Para líquidos almacenados a bajas temperaturas (como jugos recién exprimidos y productos lácteos), las válvulas deben ser resistentes a bajas temperaturas para evitar la fragilización del material y fallas en el sello a bajas temperaturas. En la industria farmacéutica, el diseño de válvulas asépticas es una prioridad clave. Algunos productos de alta gama utilizan válvulas estériles desechables para evitar la contaminación durante la manipulación de medicamentos. Para las empresas, seleccionar la válvula para líquidos Bag-in-Box adecuada requiere una consideración exhaustiva tanto de las características del producto como de los escenarios de aplicación. Las propiedades físicas y químicas del producto, como la viscosidad, la corrosividad y el contenido de gas, deben definirse claramente para determinar el material y el diseño estructural de la válvula. También se deben considerar las condiciones ambientales, como la temperatura de almacenamiento, el método de transporte y la frecuencia de acceso, para garantizar la idoneidad de la válvula para el uso previsto. Finalmente, se debe considerar cuidadosamente la compatibilidad de la válvula con las especificaciones e interfaces de empaque bag-in-box existentes para evitar problemas de compatibilidad que podrían afectar la eficiencia del empaque.

Como componente central del sistema de embalaje Bag-in-Box, el rendimiento y el diseño de la válvula para líquidos Bag-in-Box impactan directamente el almacenamiento, el transporte y la experiencia del usuario del producto. En el contexto del rápido desarrollo de la industria, las empresas deben priorizar la selección de válvulas y el control de calidad, seleccionando el producto adecuado en función de sus necesidades específicas. También deben monitorear la innovación tecnológica y los cambios en los estándares de la industria para mejorar la competitividad general de sus sistemas de empaque y satisfacer la demanda del mercado de empaques para líquidos de alta calidad.